国内首个“数字感知结晶器技术工业试验”完成 亦庄智慧研制钢水铸坯“心脏CT”

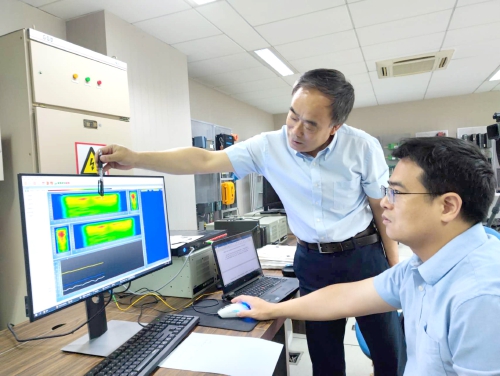

操作人员坐在电脑前,监测结晶器内部温度图像的情况。孙艳平/摄

本报讯(融媒体中心孙艳平)如何解决连铸时无法监测钢水在结晶器内状态变化的“黑盒子”难题?近日,中冶京诚工程技术有限公司(简称中冶京诚)对外公布了其子公司中冶京诚数字科技(北京)有限公司(简称中冶京诚数科公司)自主研发的数字感知结晶器技术,目前已在柳钢防城港基地完成了国内首次“数字感知结晶器技术工业试验”,此次试验的成功是中国钢铁行业连铸结晶器感知技术的重大突破。

攻克连续铸钢“心脏”的“透视”难题

什么是结晶器?数字感知结晶器技术的突破又为何如此重要?

“结晶器是连铸机的‘心脏’,对连铸过程的生产能力和铸坯质量起着十分重要的作用。”中冶京诚数科公司技术专家孙永利说。连铸是把高温钢水连续不断地浇铸成具有一定断面形状和尺寸规格的铸坯,高温钢水通过结晶器过程中,逐渐变成由一层坯壳包裹着的液芯铸坯。

以前,这颗“心脏”就像“黑盒子”,亟需突破新技术来解决连铸关键环节的“透视”问题。由于业界无法对结晶器内各项实时状态进行测量,因此铸坯质量问题只能依靠统计、机理和经验分析,传统技术往往通过安装热电偶方式测量结晶器铜板温度,只能进行粘接漏钢预报,很难应用于其他生产和质量问题的分析。为攻克这一难题,中冶京诚从2018年开始启动数字感知结晶器技术可行性研究工作,并于2019年正式立项。

从0到1实现国内技术首创突破

“用了五六年时间,我们在国内首创了一套能实现结晶器数字化感知和分析的技术,实现温度连续测量,解决了钢铁行业痛点。”孙永利说。

在研发过程中,如何打开“黑盒子”对中冶京诚技术团队来说是一个“从无到有”的挑战,他感慨道:“没有参考,从设计到实验室性能测试,再到工业安装测试,我们只能自己踩过一个个坑、再一个个填上。”指着实验台上看起来像细长铁丝一样的光纤光栅传感器,孙永利说:“要测量,首先要有传感器,这就是我们经过千百次选材、参数设计和测试后,研发出的数据采集设备。”

此外,实验台上还有一台闪烁着小灯的黑色设备,这是接收并分析传感器数据的解调器。中冶京诚数科公司技术专家李小军说:“我们和合作伙伴一起,调整了硬件设备性能和数据库类型,现在所用解调器的数据处理能力,已由原来的上百个测温点提高到上万个,采样密度增加了100倍,高精度、高速的采集能力才能显示出电脑上这些可视化分析图。”

实时在线监测助推钢铁行业转型升级

“打个比方,应用中冶京诚数字感知结晶器技术,就像将结晶器测量水平从‘听诊器’级别提升到‘CT’级别,能让人们看得更清楚、更精准,为提高铸坯质量、规范连铸生产提供可靠的技术支撑。”孙永利说。

通过布置多达上千个测温点,中冶京诚就能实现对结晶器内部钢水流场分布、温度分布、保护渣熔化情况、钢水液面波动类型、结晶器锥度变化情况等的实时监控。操作人员只需坐在电脑前,就能看到精准显示的结晶器内部温度图像,并感知浇注中粘结情况、铸坯表面裂纹、液面实际形状和起伏变化情况、水口堵塞等情况,用于指导生产。

目前,该技术已申请4项专利,其中1项已获授权,并成功完成了工业试验,共生产连铸坯约5万吨,最小测温间隔10mm,温度测量准确,系统软件稳定可靠,试验达到预期效果。孙永利说:“工业测试只是开始,我们还将进一步推进工程化落地和应用推广。同时随着数据不断积累,未来我们将继续专注连铸的数字感知技术,争取实现整条连铸产线的健康感知和预测,助力中国钢铁行业数字化、智能化转型升级。”

您访问的链接即将离开“北京经济技术开发区”门户网站 是否继续?